Características del hierro, cualidades, origen y para qué se usa (I)

El hierro es un metal de transición que representa un 5% de la corteza terrestre. Entre los metales, únicamente el aluminio es más abundante. El núcleo del planeta Tierra está compuesto en su mayor parte por níquel en forma metálica y hierro, de manera que al moverse genera un campo magnético. En el campo de la cosmología es uno de los metales más preciados que existen ya que es el metal más pesado que se puede producir por la fusión en el núcleo de las estrellas.

Pero, ¿quieres saber más sobre este material? Pues hoy en el blog de Bezabala te lo contamos todo.

Origen del hierro

El origen del hierro se remonta a la edad del Hierro, la última sociedad prehistórica que comenzó en el año 1.500 a.C y finalizó en el año 550 a.C, aunque no se dio al mismo tiempo en todas las regiones del mundo.

Se popularizó el uso de este metal para la fabricación de herramientas, armaduras y armas, aunque su difusión fue mucho más lenta que la del bronce porque necesita mayor temperatura para la fundición.

El por qué el hierro se convirtió en un material tan importante en las sociedades prehistóricas se explica por dos motivos: permitió la fabricación de armamentos mucho más resistentes y gracias a la elaboración de nuevas herramientas se hicieron grandes avances en la agricultura.

¿Cuáles son las causas de la corrosión en los materiales metálicos? (II)

La semana pasada vimos que el deterioro que provoca la corrosión en los metales tiene un importante coste tanto en edificios como en embarcaciones, puentes o automóviles.

Pero, ¿cuáles son las principales causas de la corrosión en el metal? Pues hoy en Bezabala te lo contamos todo.

Principales causas de corrosión en el metal

El contacto del material metálico con el oxígeno y con la humedad produce un fenómeno electroquímico complejo. La presencia de agua en el ambiente provoca corrosión, mientras que la reacción de los metales con el aire es la causa de la oxidación.

En los materiales metálicos la corrosión más común es la que se genera por una reacción química por la que se transfieren electrones de un material a otro. De esta forma podemos decir que la oxidación es el ataque del oxígeno (en forma de aire o agua) y la corrosión es el deterioro que provoca.

Sin embargo, además de la humedad, hay otros agentes corrosivos: es el caso de las altas temperaturas, de la salinidad ambiental propia de la cercanía al mar y de la contaminación industrial con dióxido de azufre concentrado.

Según el tipo de metal y las condiciones ambientales, variará la forma y velocidad en la que se presenta la corrosión. Casi todos los metales pueden sufrirla, si bien la de los férricos es la más conocida al ser la más frecuente y rápida en producirse.

Por su parte, los metales preciosos, al tener muy poca reactividad, es difícil que se corroan, si bien su escasez y alto precio no los convierten en un material muy empleado en la industria.

¿Cuáles son las causas de la corrosión en los materiales metálicos? (I)

El deterioro que provoca la corrosión en los metales tiene un importante coste tanto en edificios como en embarcaciones, puentes o automóviles. De esta manera, en ocasiones, los daños son irreparables, implicando la sustitución de piezas o maquinarias completas como única alternativa.

Además, cuando una máquina ve comprometida su actividad por la acción de la corrosión o del óxido, al coste de la reparación hay que añadir la pérdida de productividad.

¿Quieres saber cuáles son las causas de la corrosión en los materiales metálicos? Pues saca la libreta y toma nota, porque hoy en el blog de Bezabala te lo contamos todo.

Hechos que tener en cuenta

En la industria, los desperfectos pueden suponer simples daños estéticos, que acaban desembocando en fallos precoces y en la reducción de la vida útil de la maquinaria.

Por ello, hay que tener en cuenta que la corrosión es capaz de consumir poco a poco piezas de gran tamaño, debilitando con el tiempo la máquina, hasta producir fallos mecánicos.

De esta forma, en algunos casos pueden ser también un problema añadido de seguridad para las personas que las manejan, además de suponer una posible contaminación de los productos que se elaboren con la maquinaria dañada y del ambiente.

Por esta razón es vital el correcto mantenimiento de la maquinaria industrial, para prevenir los daños a futuro, y su sustitución en cuanto sea necesario. El uso del latón, un metal con una gran resistencia a la corrosión, permite evitar este tipo de problemas. Así, es muy empleado en válvulas, engranajes, hélices y otras piezas de barcos en lo que es conocido como latón naval.

Consejos para el uso y mantenimiento de los grilletes (I)

Hace unas semanas os contamos que seleccionar el grillete correcto para el tipo de eslinga que posees es fundamental. Además de facilitar el izaje, mejora la seguridad general.

Por ello, hoy en el blog de Bezabala os damos algunos consejos para el uso y mantenimiento de los mismos.

¿Estás preparado? Pues coge papel y bolígrafo.

Consejos para el uso de los grilletes

Los grilletes deben ser inspeccionados antes de usarlos para asegurarse que:

- Todos las marcas sean legibles.

- El cuerpo y el pasador sean del mismo tipo y de la misma marca.

- El cuerpo y el pasador sean del tamaño correcto.

- Nunca se use un grillete de seguridad sin su pasador de retención .

- El pasador, la tuerca, el pasador y los demás sistemas de bloqueo no vibren fuera de su posición.

- El cuerpo y el pasador no tengan fisuras o desperfectos.

- El cuerpo y el pasador no estén torcidos o desgastados.

- Ni en el cuerpo ni en el pasador haya mellas, hendiduras, grietas o corrosión.

- No sean tratados térmicamente ya que esto puede afectar a su carga máxima de trabajo.

- Nunca se modifique, repare o reforme un grillete mecanizando, soldando, calentando o doblándolo.

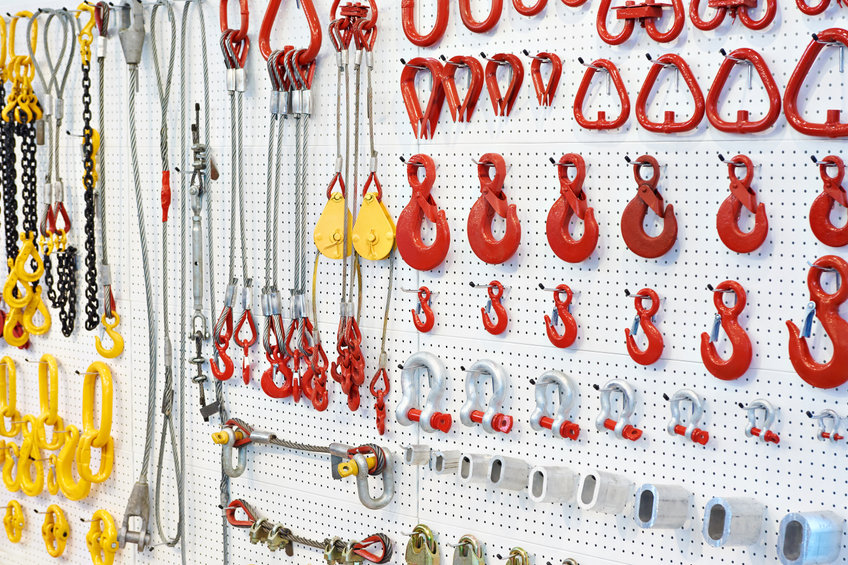

Tipos de sistemas de amarre

Los sistemas de amarre se componen de herramientas de elevación como las eslingas, las cinchas, cintas y arneses. Estos componen el elemento entre el enganche al punto fijo o de tracción y la carga que puede ser un objeto o persona. Consisten en cinta, eslingas o cinchas con una anchura o una longitud específica dependiendo de la resistencia que vaya a requerir para soportar el peso, esto depende de los modelos y fabricantes.

¿Quieres saber más sobre los tipos de sistema de amarre que existen? Pues hoy en Bezabala te lo contamos todo.

Características a saber antes de elegir sistemas de amarre de cargas

Antes de elegir sistemas de amarre de cargas es necesario tener en cuenta ciertos aspectos como por ejemplo:

- El tipo de tarea a realizar: el tipo de tarea permitirá elegir eslingas, cinta, cincha o arneses con características de mayor o menor seguridad. Así si es para levantar maquinaria, debe cumplir con ciertos requisitos de carga, si es para protección de personal debe cumplir con normas específicas de seguridad.

- La carga a levantar o soportar: existen sistemas de amarre de cargas específicos para levantar cargas muy pesadas y otros sistemas fabricados para soportar cargas moderadas. Aquí se toma en cuenta el espesor de la cinta o eslinga y el valor máximo de carga recomendado por el fabricante (cargas de 1000 Kg o 2000 Kg por ejemplo).

- El material del sistema de amarre: generalmente esto viene asociado con el tipo de tarea a realizar. Debido a que las propiedades del material de la eslinga, cincha o cinta permite orientar al tipo de uso en particular que se pretende realizar. Los distintos tipos de materiales de fabricación de los sistemas de amarre permiten determinar la elasticidad de la cinta, el número máximo de ciclos al que puede ser sometido el sistema y al tipo de tarea a realizar.

- Los extremos o sistemas a los que se va a fijar: existen poleas, ganchos, guardacabos, hebillas y demás puntos de fijación a los que pueden atarse los distintos sistemas de amarre. Es por eso que se deben tener en cuenta a la hora de elegir la eslinga, cincha o cinta adecuada para estos puntos de fijación o agarre.

Con estas características es posible elegir el sistema anticaída o de amarre de cargas para la tarea adecuada.

Si aún se tienen dudas, siempre es adecuado consultar con expertos en la materia como los de Bezabala. ¡No dude en llamarnos!

Elige el grillete correcto para tipo de eslinga que posees (II)

Tal y como vimos la semana pasada, seleccionar el grillete correcto para el tipo de eslinga que posees es fundamental. Además de facilitar el izaje, mejora la seguridad general.

¿Quiere saber más? Pues hoy en Bezabala te lo contamos todo:

¿Cómo elegir los grilletes correctos?

Para elegir los grilletes según el tipo de jalón hay que tener en cuenta lo siguiente:

- Para jalones rectos, los grilletes tipo U tienden a funcionar mejor.

- Para janlones multidimensionales, se recomienda el grillete lira. Los grilletes están hechos de diferentes materiales, que incluyen el acero inoxidable y el acero galvanizado.

- Para aplicaciones marinas, el acero inoxidable y el acero galvanizado inmerso en caliente son los mejores.

Asimismo, debes seleccionar un tipo de pin. Entre las diferentes opciones están los de perno y tornillo, los redondos, entre otros. De estos, el más fácil de conectar y desconectar es el de tornillo. La capacidad de carga de los grilletes debe ser igual o superior a la capacidad de la eslinga que vas a elevar.

Para maniobras de elevación utiliza grilletes cuyo pin sea hecho de aleación mientras que el cuerpo sea de acero al carbono forjado tratado al calor.

Para aplicaciones de elevación industrial, junto con aplicaciones de amarre y remolque, los grilletes forjados son superiores.

La resistencia varía con el grado

Si notas que los grilletes estándar de acero al carbono que has seleccionado no son lo suficiente resistentes, existen otras opciones. Hay grilletes de grados más resistentes con las mismas dimensiones.

¿Sabes cuál es la historia de los tornillos y de las tuercas?

Estamos acostumbrados a tener las herramientas y los materiales que necesitamos en nuestra industria al alcance de la mano. Pero pocas veces sabemos cuál fue la evolución que permitió que hoy contemos con cada pequeño elemento que contribuye a que todo funcione como corresponde. ¿Alguna vez te preguntaste cuál es la historia de las tuercas y los tornillos?

Pues hoy en Bezabala te lo contamos todo.

Historia de los tornillos y las tuercas

La historia de la tornillería es muy antigua. Arquímedes (287 a.C – 212 a. C.) desarrolló el principio del tornillo y lo usó para construir dispositivos para elevar el agua. Sin embargo, hay también indicios de que este tipo de tornillo puede tener su origen en Egipto, mucho tiempo antes. Fue construido a partir de madera y se utilizaba para el riego de la tierra y para eliminar el agua de los barcos.

A su vez, existe otra versión que dice que la rosca del tornillo fue inventada alrededor del 400 a. C. por el filósofo griego Arquitas de Tarento, que a menudo ha sido considerado el fundador de la mecánica.

Johannes Gutenberg, por su parte, utilizaba tornillos en las fijaciones de sus máquinas de impresión. En el Renacimiento, la tendencia a utilizar tornillos ganó impulso y su uso se extendió a artículos tales como relojes y armaduras.

En ese entonces, como no había oportunidades para la fabricación mecánica, las herramientas debían hacerse por separado para cada caso en particular. La construcción de la rosca de tornillo dependía del ojo y de la habilidad del artesano.

Posteriormente, la Revolución Industrial aceleró el desarrollo de la tuerca y del tornillo, y los puso firmemente en el mapa como un componente importante en el mundo de la ingeniería y de la construcción.

Con el inicio de la industrialización en el siglo XIX, comenzó la producción en masa de tornillos. Desde esa época, la forma de los tornillos y de las tuercas fue haciéndose más precisa a medida que su reproducción se multiplicaba.

En 1841, el ingeniero británico Joseph Whitworth definió la rosca que lleva su nombre. En 1864, William Sellers hizo lo mismo en Estados Unidos. Finalmente, en 1946 la Organización Internacional de Normalización (ISO) definió el sistema de rosca métrica, adoptado actualmente en prácticamente todos los países.

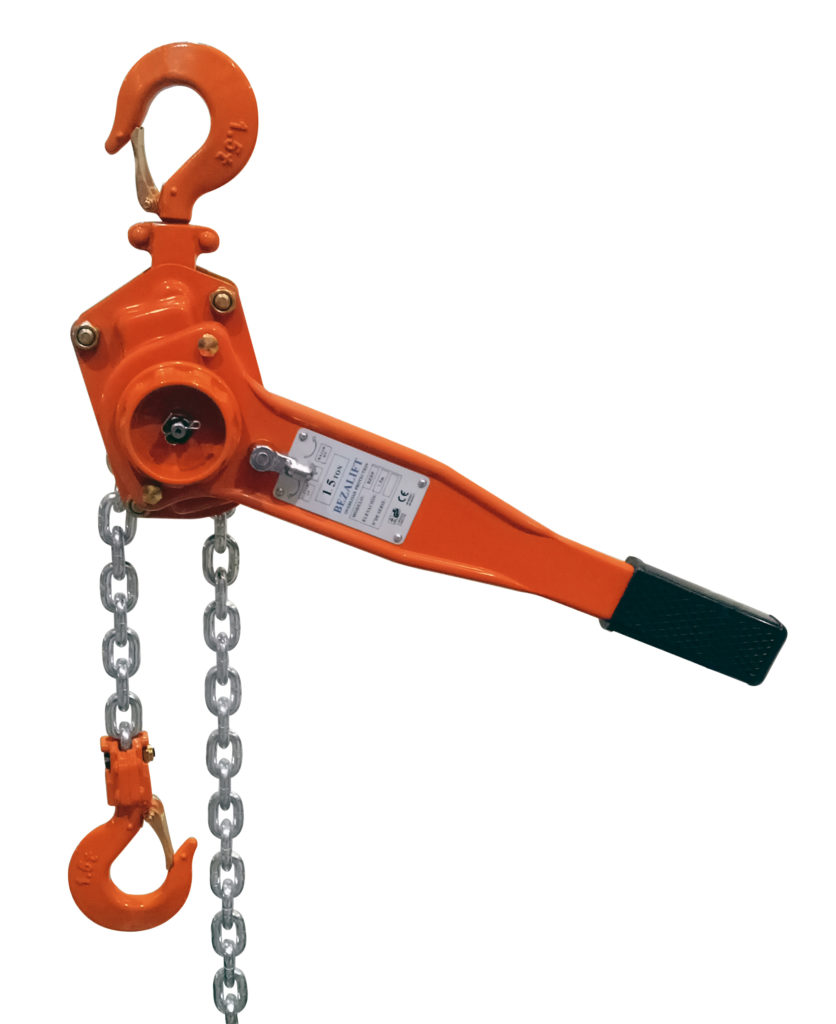

Prácticas generales en el uso de un polipasto (II)

Tal y como os explicamos la semana pasada, cuando se opera un polipasto, existen ciertas prácticas que deben seguirse. Por ello, hoy desde Bezabala os lo vamos a contar todo.

Prácticas del supervisor

La responsabilidad del supervisor es garantizar que las personas involucradas en las operaciones con el polipasto entiendan la forma correcta de izar. Esto asegura que se determine de forma apropiada el peso de la carga y las condiciones seguras del sitio.

El supervisor debe garantizar que el polipasto esté debidamente preparado, ubicado y operativo. También debe asignar un señalador cuando sea necesario.

Asimismo, el supervisor es responsable de garantizar que todas las operaciones de izaje sean eficientes y seguras. Si se identifica cualquier peligro potencial, el supervisor debe detener la operación. Si ocurre un accidente, el supervisor es la persona a la cual recurrir.

Prácticas del señalador y del operador

El señalador dirige el izaje, garantiza que la carga esté equilibrada y asegurada antes de ser elevada más de algunos centímetros. También verifica el camino de la carga buscando posibles obstrucciones.

El operador también tiene un papel importante. Por ejemplo, antes de empezar el izaje, se asegura de que no haya torceduras en la cadena o en los cables y que las líneas múltiples no estén enrolladas. Si no se produce un estiramiento total en la cadena o en el cable, el operador del polipasto debe ajustar la línea en la rueda de engranaje, en la polea y así sucesivamente hasta que la parte suelta haya desaparecido.

Importancia del grado en cadenas y eslingas

El grado en los ambientes industriales de carga y levantamiento de materiales, es una medida vital para determinar el equipo correcto de trabajo. Por ello, hoy desde Bezabala te hablamos de la importancia y forma de elegir los grados correctos.

Cadenas de Grado

Una de las normas de auxilio destinadas ha sido situar la cadeneta conforme al aguante límite de la misma. Este número es el que vemos hoy en día G30, G43, G70, G80 y G100 así como también el aguante de las cadenetas habituales.

El número después de cada letra es N / mm2. En representación, G80 significa que la tensión máxima en la cadena a la máxima resistencia es de 800 newtons por milímetro cuadrado.

¿Qué grado de cadena se debe usar para qué tipo de aplicación?

Una cadena Grado 80 o Grado 100 puede ser empleada para elevar cargas sobre la cabeza.

La normatividad de resguardo declara que las cadenas deben expandirse un 20% mínimo. Para garantizar que la cadena de aleación cumpla constantemente con este requisito, todas las reglas ameritan el empleo de algunos componentes de amalgama en la producción del hierro para las cadenas.

Cadena de carbono grado 70

Es una cadeneta de hierro de grafito “tratada térmicamente” que no cuenta con aspectos combinados de la aleación de metal.

Poco antes de averiarse la cadena se ensanchará pues desafortunadamente no cuenta con las proporciones adecuadas para realizar una elevación por encima de la cabeza; por lo tanto, la cadena de grado 70 no está fabricada para ejecutar ascensiones aéreas.

La cadena está hecha para utilizarse como una cadena de amarre o amarre para el transporte.

La cadena de grado 70 tiene un acabado de cromato de oro que la protege de la corrosión por la exposición al ambiente, como el cloruro de sodio usado durante el período invernal.

Cada vez que ocupe maniobrar cargas por encima de la cabeza, utilice sólo eslingas de cadena de metal a menos que el fabricante lo especifique.

Cómo mantener los ganchos y cables de acero (II)

Tal y como vimos la semana pasada, el mantenimiento de los equipos de izaje no solo prolonga la vida de la maquinaria.

¿Quieres saber más sobre este tema? Pues hoy en Bezabala te lo contamos todo.

Cómo mantener los cables de acero

Siempre se recomienda usar guantes para manejar y verificar la condición de los cables de acero. Estos deben limpiarse a intervalos utilizando un cepillo para eliminar depósitos endurecidos de grasa, que evitan la penetración de lubricantes. Para la limpieza, no utilice solventes, ya que pueden destruir los componentes textiles o sintéticos que componen el cable. Asimismo, los cables deben ser revisados en toda su longitud.

Se debe revisar el nivel de desgaste y el funcionamiento apropiado del polipasto. Un polipasto defectuoso en un circuito puede causar un desgaste prematuro del cable. Se debe aplicar grasa utilizando el producto recomendado por el fabricante. Los intervalos de lubricación deben considerar las condiciones específicas de uso: humedad, ambiente metalúrgico o químico, condiciones climáticas severas, entre otros.

Todos los cables con una hebra rota, varios alambres rotos, deformación, corrosión, torceduras, pliegues, machucaduras, entre otros, deben ser trozados. Un cable dañado o desgastado solo debe ser reemplazado con un alambre recomendado por el fabricante. Al reemplazar el cable, se debe detener el tambor para evitar que el alambre se desenrolle demasiado rápido o sea arrastrado al enrollarse.

Finalmente, la longitud del nuevo cable debe coincidir con la configuración de la grúa y debe cubrir todas las capas de enrollamiento del tambor.