¿Qué son los tensores de carraca y cuáles son sus usos en la industria? (I)

Los tensores de carraca, también conocidos como tensores de trinquete o correas de amarre con carraca, son herramientas esenciales en la industria para asegurar, tensar y estabilizar cargas pesadas.

Estos dispositivos se utilizan en diversas aplicaciones industriales y comerciales, principalmente para el transporte de mercancías y asegurar objetos durante su manipulación.

Su funcionamiento simple, pero efectivo, ha hecho que los tensores de carraca sean una opción popular en sectores como la logística, la construcción y el transporte marítimo, entre otros.

¿Quieres saber más? Pues hoy desde el blog de Bezabala te contamos todo lo que necesitas saber.

¿Qué son los tensores de carraca?

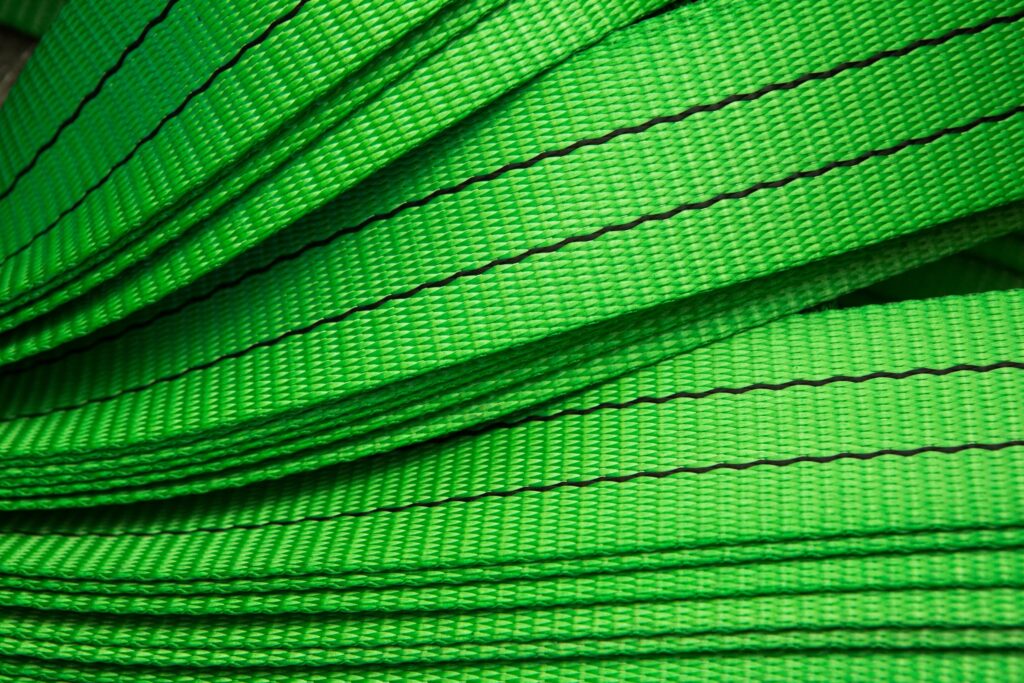

Un tensor de carraca es un dispositivo de sujeción compuesto por una correa o banda de alta resistencia y un mecanismo de trinquete (carraca). Este mecanismo permite ajustar y mantener la tensión en la correa de manera precisa y sin necesidad de un esfuerzo excesivo. Las correas suelen estar fabricadas de materiales sintéticos como el poliéster, que ofrece alta resistencia y durabilidad, incluso bajo condiciones extremas.

El mecanismo de trinquete es la pieza clave del dispositivo. Consiste en una rueda dentada y una palanca, que permiten bloquear la correa en una posición determinada y ajustar la tensión de manera incremental. Esta característica asegura que la carga esté firmemente sujeta sin riesgo de deslizamiento o desplazamiento durante su transporte o manipulación.

Componentes de un tensor de carraca

- Correa o banda: La correa está hecha de materiales resistentes y duraderos, generalmente poliéster, con capacidad para soportar cargas pesadas sin estirarse o romperse.

- Carraca o trinquete: Este es el mecanismo de bloqueo y ajuste, que permite mantener la tensión adecuada en la correa.

- Ganchos o anclajes: Los tensores de carraca suelen incluir ganchos en ambos extremos, que permiten sujetar la correa a un punto fijo, como un camión o una estructura.

Útiles de elevación imprescindibles en una embarcación y sus usos (III)

Durante las últimas entradas del blog de Bezabala, hemos visto que el ámbito marítimo, la seguridad y la eficiencia son factores cruciales, especialmente cuando se trata de maniobras de carga y descarga en embarcaciones.

Por ello, en la entrada de hoy seguimos explorando los útiles de elevación que no pueden faltar en una embarcación y sus principales usos.

Cabrestantes y molinetes

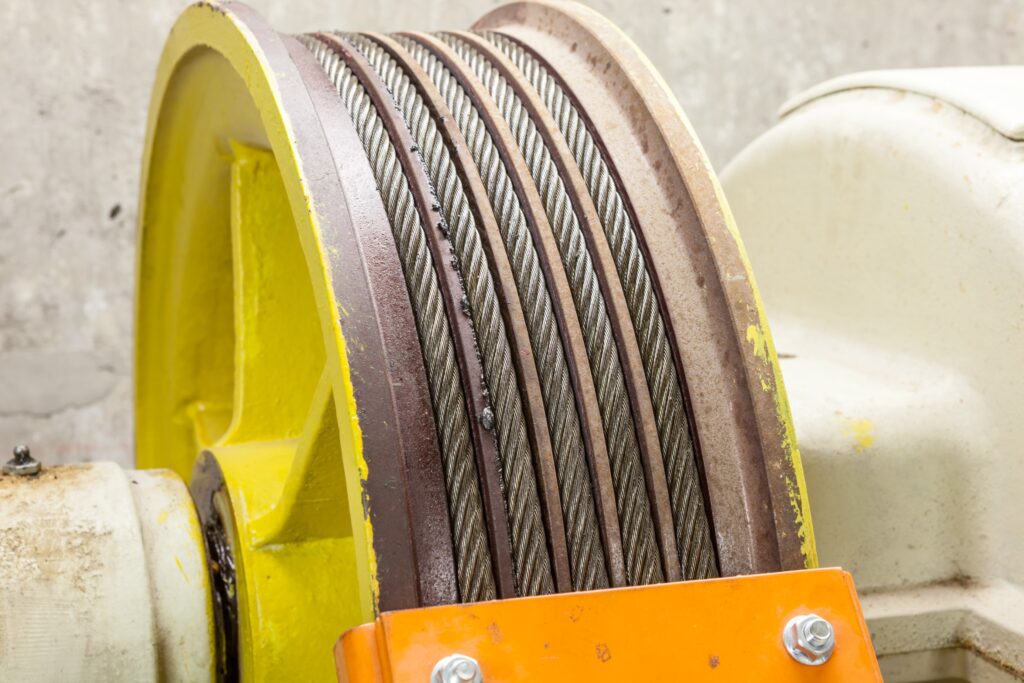

Los cabrestantes y molinetes son dispositivos utilizados para enrollar o desenrollar cables, cuerdas o cadenas, y se emplean comúnmente para levantar y arrastrar cargas pesadas, como anclas o aparejos de pesca.

Los cabrestantes proporcionan una gran fuerza de tracción, permitiendo maniobrar grandes pesos de manera controlada. En barcos pesqueros, por ejemplo, son esenciales para izar redes cargadas de pesca.

Cables de acero

Los cables de acero son fundamentales para la elevación y sujeción de cargas pesadas en el entorno marítimo. Su resistencia a la tracción y su durabilidad bajo condiciones difíciles los hacen ideales para operaciones que requieren alta fiabilidad.

Estos cables se utilizan en combinación con poleas, polipastos y grúas para levantar y mover cargas de manera segura.

Conclusión

Los útiles de elevación son indispensables para las operaciones seguras y eficientes en una embarcación. Desde las grúas de cubierta que manejan grandes volúmenes de carga hasta los ganchos de seguridad que evitan accidentes durante la elevación, cada uno de estos elementos desempeña un papel crucial en la maniobra de cargas.

La selección adecuada y el uso correcto de estos útiles no solo optimizan las operaciones a bordo, sino que también garantizan la seguridad de la tripulación y la protección de la carga. En el entorno desafiante del mar, contar con los útiles de elevación adecuados es esencial para el éxito de cualquier operación marítima.

Cómo afecta el sol a las eslingas de poliéster y cómo protegerlas del mismo (I)

Las eslingas de poliéster son una herramienta esencial en muchas industrias, gracias a su resistencia, flexibilidad y capacidad para manejar cargas pesadas sin causar daños a las superficies delicadas. Sin embargo, como todos los materiales sintéticos, el poliéster puede ser vulnerable a ciertos factores ambientales, siendo la exposición al sol uno de los más significativos.

En este artículo del blog de Bezabala, exploraremos cómo el sol afecta a las eslingas de poliéster y ofreceremos consejos prácticos sobre cómo protegerlas para prolongar su vida útil y garantizar la seguridad en su uso.

Impacto de la exposición solar en las eslingas de poliéster

- Degradación de los materiales: La radiación ultravioleta (UV) del sol puede causar la degradación de los materiales sintéticos, incluyendo el poliéster. La exposición prolongada a los rayos UV puede romper las cadenas moleculares del poliéster, debilitando la estructura del material. Esto puede resultar en una pérdida de resistencia y durabilidad, lo que aumenta el riesgo de fallos durante el uso.

- Desvanecimiento y fragilidad: El sol no solo afecta la integridad estructural del poliéster, sino también su apariencia. Las eslingas de poliéster expuestas al sol durante largos periodos pueden sufrir decoloración, volviéndose más pálidas o amarillentas. Además, el material puede volverse quebradizo, aumentando la posibilidad de que se rompa bajo carga.

- Pérdida de elasticidad: Una de las ventajas del poliéster es su capacidad para estirarse ligeramente bajo carga y volver a su forma original. Sin embargo, la exposición continua al sol puede reducir esta elasticidad, haciendo que las eslingas sean menos eficientes y seguras en la elevación de cargas.

El uso del poliéster en los útiles de elevación: innovación y seguridad en la industria (II)

Tal y como vimos la semana pasada, el poliéster, un material sintético de gran versatilidad, ha revolucionado la industria de los útiles de elevación al ofrecer una combinación única de resistencia, durabilidad y flexibilidad.

Por ello, en este artículo de Bezabala, exploraremos el uso del poliéster en los útiles de elevación y sus beneficios para la seguridad y eficiencia en el trabajo.

Correas de amarre de poliéster:

Otro uso común del poliéster en la industria de la elevación de cargas es en las correas de amarre. Estas correas están diseñadas para asegurar la carga a la plataforma de transporte y vienen en una variedad de longitudes y capacidades de carga.

Al igual que las eslingas, las correas de amarre de poliéster ofrecen una resistencia excepcional y una gran flexibilidad, lo que las hace ideales para asegurar cargas de forma segura y eficiente.

Consideraciones de seguridad:

Aunque el poliéster ofrece numerosos beneficios en términos de resistencia y durabilidad, es importante seguir las mejores prácticas de seguridad al utilizar útiles de elevación de poliéster.

Esto incluye inspeccionar regularmente las eslingas y correas de amarre en busca de signos de desgaste o daño, asegurarse de que las cargas estén correctamente aseguradas y utilizar equipos de protección personal adecuados durante las operaciones de elevación.

En conclusión, el poliéster ha revolucionado la industria de los útiles de elevación al ofrecer una combinación única de resistencia, durabilidad y flexibilidad. Desde eslingas hasta correas de amarre, el poliéster se ha convertido en una opción preferida para una variedad de aplicaciones en la industria de la elevación de cargas. Al ofrecer numerosos beneficios en términos de seguridad y eficiencia, el poliéster continúa siendo una opción popular para profesionales en todo el mundo.

Carros portacomposite: Innovación en movilidad y versatilidad (I)

Los carros portacomposite representan una solución innovadora en el ámbito de la movilidad y el transporte de mercancías en entornos industriales. Estos sistemas, diseñados con materiales compuestos de alta resistencia, combinan ligereza y durabilidad para ofrecer una solución eficiente y versátil en el manejo de cargas.

¿Quieres saber más sobre este tema? Pues hoy en el blog de Bezabala te lo contamos todo.

Composición y construcción

En la creación de carros portacomposite, se emplean materiales compuestos avanzados, destacando la combinación de fibras de vidrio y resinas especiales.

Este diseño proporciona una estructura que es tanto liviana como robusta, lo que permite manejar cargas sustanciales mientras mantiene una excepcional movilidad. Además, la selección de materiales compuestos ofrece una resistencia superior a la corrosión y al desgaste, asegurando una vida útil prolongada del carro.

Aplicaciones en la industria

La versatilidad de los carros portacomposite es evidente en una variedad de sectores industriales. En la manufactura, estos carros facilitan el transporte de materiales entre diversas estaciones de trabajo debido a su maniobrabilidad sin esfuerzo.

En almacenes y centros logísticos, se emplean para agilizar los procesos de carga y descarga, mejorando la eficiencia operativa. Su diseño adaptable los hace aptos para entornos específicos, como cámaras frigoríficas o áreas donde la resistencia a la corrosión es esencial.

Ventajas clave

- Ligereza: La construcción con materiales compuestos brinda una solución liviana, facilitando el movimiento manual y reduciendo la fatiga del operador. Esto es especialmente valioso en entornos donde la maniobrabilidad ágil es esencial.

- Durabilidad: A pesar de su peso liviano, estos carros ofrecen una resistencia impresionante, garantizando la capacidad de manejar cargas pesadas de manera consistente. La durabilidad añadida se traduce en una inversión a largo plazo.

La anatomía del cable de acero: composición y funcionamiento (II)

Tal y como vimos la semana pasada, la construcción básica de un cable de acero involucra tres componentes esenciales: el alambre de acero, el alma y el torón o cordón. Por ello, entender la función de cada uno de estos elementos es fundamental para comprender la solidez inherente de los cables de acero.

¿Quieres saber más? Pues hoy te acabamos de contar todo en el blog de Bezabala.

Torón o cordón

El torón o cordón es el resultado de unir varios alambres de acero para formar un conjunto más grande y resistente. Estos alambres se enrollan helicoidalmente alrededor del alma central, formando así el cordón o torón. La disposición helicoidal es crucial, ya que proporciona flexibilidad al cable y le permite soportar cargas y tensiones en varias direcciones.

La cantidad de alambres que forman un cordón, así como el número de cordones que componen un cable, puede variar según las especificaciones de la aplicación y la capacidad de carga requerida.

La combinación cuidadosa de estos elementos, el alambre de acero, el alma y el torón o cordón, confiere al cable de acero sus impresionantes propiedades mecánicas.

La elección precisa de materiales y configuraciones asegura que estos cables sean capaces de soportar cargas pesadas, resistir condiciones ambientales adversas y mantener su integridad estructural a lo largo del tiempo.

Su versatilidad los convierte en componentes esenciales en una amplia gama de aplicaciones, desde la construcción y la industria marítima hasta la fabricación y la ingeniería civil, proporcionando un soporte confiable y duradero en diversas situaciones industriales.

La anatomía del cable de acero: composición y funcionamiento (I)

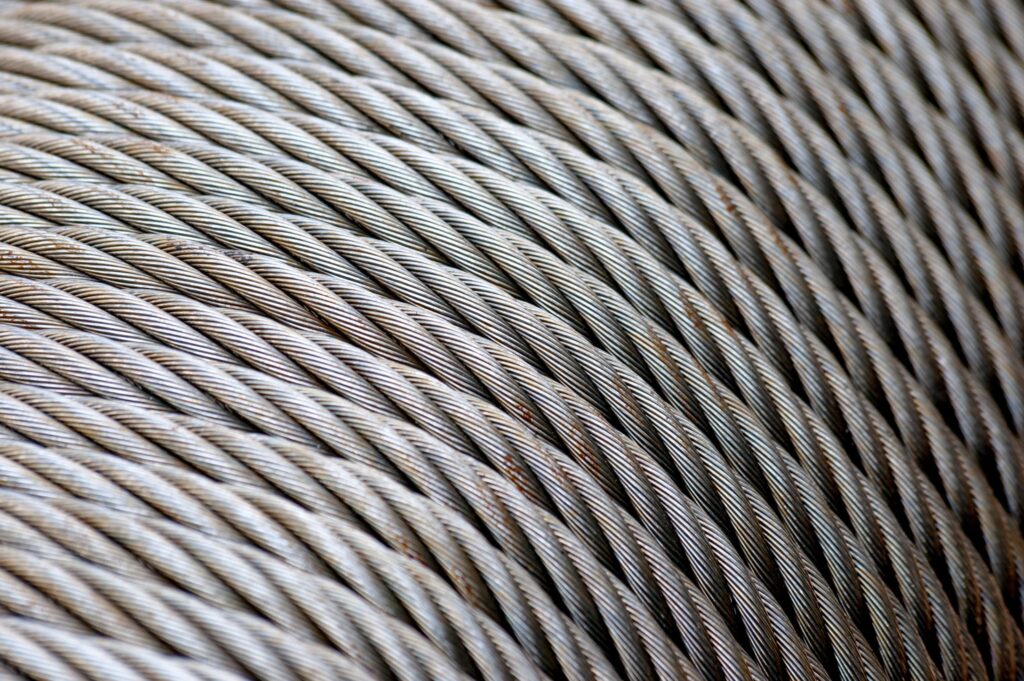

El cable de acero es una ingeniosa creación, compuesta por elementos específicos que contribuyen a su fuerza, durabilidad y versatilidad en una amplia gama de aplicaciones industriales y comerciales.

De esta forma, su construcción básica involucra tres componentes esenciales: el alambre de acero, el alma y el torón o cordón. Entender la función de cada uno de estos elementos es fundamental para comprender la solidez inherente de los cables de acero.

¿Quieres saber más? Pues hoy te lo contamos todo en el blog de Bezabala.

Alambre de acero

El alambre de acero es el bloque básico de construcción de un cable. Está fabricado a partir de acero de alta calidad, con propiedades específicas de resistencia y durabilidad.

Estos alambres individuales se trenzan, enrollan o se disponen en configuraciones específicas según las necesidades de la aplicación. La elección del tipo de acero y el proceso de fabricación dependen del uso final del cable, ya sea para aplicaciones de elevación, transmisión de fuerza, control de movimiento, entre otros.

Alma

El alma de un cable de acero es el núcleo central que proporciona estabilidad y resistencia estructural al conjunto. Puede estar compuesto por un alambre de acero sólido o, en algunos casos, por materiales sintéticos, dependiendo de los requisitos específicos de la aplicación y la carga que el cable deba soportar.

El alma no solo añade robustez al cable, sino que también ayuda a mantener la integridad estructural del conjunto, distribuyendo las fuerzas y tensiones a lo largo del cable.

El cable de acero: una historia de resistencia y versatilidad (I)

El cable de acero es un elemento fundamental en la industria y la construcción, conocido por su resistencia y durabilidad.

Su historia se remonta a siglos atrás, y su evolución ha dado lugar a una amplia gama de aplicaciones en la actualidad. Desde los primeros intentos de producción hasta los usos actuales en diversas industrias, el cable de acero ha recorrido un largo camino.

¿Quieres conocer la historia de este revolucionario invento? Pues hoy en Bezabala te lo contamos todo.

Orígenes del cable de acero

Los orígenes del cable de acero se pueden rastrear hasta la antigua Roma, donde se utilizaban cables de hierro forjado para elevar agua de los pozos. Sin embargo, el verdadero avance se produjo en el siglo XIX, con la invención de la máquina de trenzado de cables por parte de Andrew Smith Hallidie en San Francisco.

Esta máquina permitió la producción eficiente de cables de acero, que se utilizaron inicialmente en la construcción de puentes colgantes, como el famoso Puente Golden Gate.

Usos iniciales en puentes y ferrocarriles

Los cables de acero desempeñaron un papel crucial en la construcción de puentes colgantes, como el mencionado Puente Golden Gate en la década de 1930.

También se utilizaron en el tendido de vías de ferrocarril, lo que revolucionó el transporte y la expansión de las redes ferroviarias.

Aplicaciones en la industria del transporte

Con el tiempo, los cables de acero encontraron un lugar destacado en la industria del transporte. Se utilizaron para fabricar cables de elevación en grúas y ascensores, lo que mejoró significativamente la capacidad de carga y la seguridad en la manipulación de mercancías.

Cables de acero: resistencia y versatilidad en la Industria (II)

Tal y como vimos en el anterior blog de Bezabala, los cables de acero son elementos fundamentales en una amplia gama de aplicaciones industriales y comerciales. Estos cables son conocidos por su fuerza y durabilidad, y su versatilidad los hace esenciales en una variedad de industrias, desde la construcción hasta la navegación.

Pero, ¿qué otros usos y aplicaciones tienen en la industria? Pues coje papel y bolígrafo porque hoy te los contamos todos.

Usos y aplicaciones

Los cables de acero encuentran aplicaciones en una variedad de industrias y situaciones debido a su resistencia y durabilidad. Algunos de los usos más comunes incluyen:

- Elevación y transporte de cargas: Los cables de acero se utilizan en grúas, ascensores y sistemas de izaje para levantar y transportar cargas pesadas de manera segura y eficiente.

- Navegación y construcción naval: En la industria marítima, los cables de acero se emplean en la construcción de velas, cabos de anclaje, líneas de fondeo y otros componentes críticos para la navegación y el amarre de embarcaciones.

- Industria automotriz: Los cables de acero se utilizan en la fabricación de neumáticos y cinturones de transmisión, donde la resistencia y la flexibilidad son esenciales.

- Construcción y arquitectura: En la construcción, los cables de acero se utilizan para reforzar estructuras de hormigón, como puentes y edificios de gran altura.

- Exploración petrolera y minera: En la industria de la minería y el petróleo, los cables de acero se utilizan en equipos de perforación y elevación en condiciones extremas.

- Telecomunicaciones: Los cables de acero se emplean en la industria de las telecomunicaciones para soportar líneas de transmisión y cables de fibra óptica en postes y torres.

En resumen, los cables de acero son elementos versátiles y resistentes que desempeñan un papel fundamental en diversas industrias.

Su capacidad para soportar cargas pesadas, resistir condiciones adversas y proporcionar flexibilidad los convierte en un componente esencial en una amplia gama de aplicaciones. Ya sea en la construcción, la navegación o la industria automotriz, los cables de acero son sinónimo de resistencia y confiabilidad en el mundo industrial.

Cables de acero: resistencia y versatilidad en la Industria (I)

Los cables de acero son elementos fundamentales en una amplia gama de aplicaciones industriales y comerciales. Estos cables son conocidos por su fuerza y durabilidad, y su versatilidad los hace esenciales en una variedad de industrias, desde la construcción hasta la navegación.

Bajo la denominación de cable se entiende, de una manera amplia, un conjunto de alambres que forman un cuerpo único como elemento de trabajo. Estos alambres pueden estar enrollados helicoidalmente en una o más capas, generalmente alrededor de un alambre central, formando los cables espirales o cordones. A su vez, estos cordones se enrollan helicoidalmente alrededor de un núcleo o alma, formando los cables de cordones múltiples.

¿Quieres saber más sobre este tema? Pues hoy te lo contamos todo en el blog de Bezabala.

Componentes Básicos:

Un cable de acero típico está compuesto por tres elementos básicos:

- Alambre de Acero: Este es el componente primario de un cable. Los alambres de acero individuales son fabricados con acero de alta resistencia y se enrollan juntos para formar los cordones o torones que constituyen el cable. La elección del tipo y calidad del acero depende de la aplicación específica.

- Alma: El alma es el núcleo central del cable y proporciona estabilidad estructural. Puede ser un alambre de acero sólido o un material sintético, según las necesidades de carga y flexibilidad del cable.

- Torón o Cordón: Los alambres de acero se enrollan en forma de espiral alrededor del alma central para formar los torones o cordones. La disposición helicoidal de los alambres es lo que proporciona al cable su capacidad de carga y flexibilidad.